Voimalaitosten korkean lämpötilan komponenttien virumisen hallinta

Materiaaleilla on määritetty elinikä, joka on usean osatekijän summa. Käyttökohteessa vallitseva olosuhde on yksi olennaisimmista materiaalin elinikään vaikuttavista tekijöistä. Tarkastelemme kirjoituksessa elinikää kattilalaitoksen korkeissa lämpötiloissa olevien paineenalaisten komponenttien näkökulmasta ja lämpötilan ja paineen sekä muun mekaanisen kuormituksen vaikutuksiin materiaalissa. Tällöin valituilta materiaaleilta vaadittavia ominaisuuksia ovat muun muassa sitkeys, korkeanlämpötilan lujuus ja stabiilius sekä hilseilyn kesto. Joissain olosuhteissa materiaalilta vaaditaan myös korroosionkestoa.

Materiaalien ja komponenttien elinikä

Ensimmäinen ja yksi tärkeimmistä askelista on komponenttien oikeanlainen ja laadukas suunnittelu. Valmistuksen aikana materiaalia joudutaan usein esimerkiksi muovaamaan, hitsaamaan ja lämpökäsittelemään. Nämä

toimenpiteet vaikuttavat materiaalin tilaan ja tätä kautta suoraan myös sen kestävyyteen korkeassa lämpötilassa. NDT-tarkastuksia suoritetaan osana valmistusta, jotta varmistutaan, että valmistettu komponentti on kohteen

vaatimusten mukainen.

Standardien ohjaamalla hyvällä suunnittelulla ja valmistuksen aikaisilla tarkastuksilla

siis varmistetaan, että komponentilla on parhaat mahdolliset edellytykset selviytyä käyttökohteessaan sille määritellyn eliniän ajan. Pelkkä valmistuksen aikainen eliniän määritys ei kuitenkaan ole riittävä, vaan arviota

tulisi päivittää seisokkien yhteydessä. Tällöin kovissa olosuhteissa olevien komponenttien jäljellä olevan eliniän määrityksen kannalta tärkeiksi nousevat kattilan koko käyttöiän ajan suoritetut tarkastukset ja kunnossapitotoimenpiteet.

Materiaalin käyttäytyminen korkeissa lämpötiloissa

Korkea lämpötila vaikuttaa materiaalin ominaisuuksiin useilla eri tavoilla. Merkittävimpinä esimerkkeinä näistä vaikutuksista ovat materiaalin lujuuden lasku, mikrorakennemuutokset ja viruminen. Lämpötilan palautuessa huoneenlämpötilaan materiaalin myötö- ja murtolujuudet palautuvat yleensä lämmön nostoa edeltävälle tasolle, sillä oletuksella, että lämpötila ja pitoajat ovat olleet matalat. Mikäli lämpötila nousee riittävän korkealle, alkaa materiaalin mikrorakennetasolla tapahtua muutoksia eli ns. mikrorakenteen hajaantumista, joka vaikuttaa

pysyvästi esimerkiksi materiaalin lujuuteen ja kovuuteen huoneenlämpötilassa. Riittävän korkeissa lämpötiloissa ongelmaksi muodostuu myös materiaalin viruminen.

Mikrorakennemuutokset

Korkeissa lämpötiloissa mikrorakenteessa alkaa tapahtua muutoksia, joiden ajavana voimana on metallin pyrkimys mahdollisimman stabiiliin eli vähiten energiaa sitovaan muotoon. Tällöin puhutaan usein mikrorakenteen

hajaantumisesta, minkä seurauksena on materiaalin lujuuden pysyvä lasku.

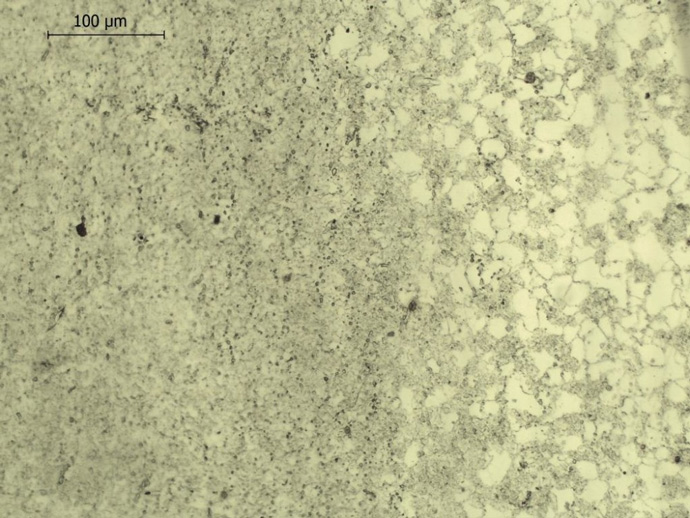

Kuumalujilla teräksillä mikrorakenteen eri faaseissa alkaa tapahtua muutoksia, jotka pitkälle jatkuessaan ilmenevät karbidien palloutumisena ja kulkeutumisena raerajoille. Myös rakeen kasvua voi esiintyä. Mikrorakenteen

hajaantuminen johtaa tavallisesti virumislujuuden heikentymiseen ja kovuuden pienenemiseen. Kuvissa 1 ja 2 on esimerkki saman teräksen normaalista ja hajaantuneesta mikrorakenteesta.

Kuva 1. Seostamattoman teräksen St45.5/III (DIN 17175) mikrorakennetasolla. (Kuva: Kiwa Inspecta)

Kuva 1. Seostamattoman teräksen St45.5/III (DIN 17175) mikrorakennetasolla. (Kuva: Kiwa Inspecta)

Kuva 2. Seostamattoman teräksen St45.5/III (DIN 17175) mikrorakenne hajaantuneessa tilassa. (Kuva: Kiwa Inspecta)

Kuva 2. Seostamattoman teräksen St45.5/III (DIN 17175) mikrorakenne hajaantuneessa tilassa. (Kuva: Kiwa Inspecta)

Viruminen

Viruminen on yksinkertaistetusti materiaalin hidasta venymistä lämpötilan, voiman ja ajan vaikutuksesta. Virumisen aiheuttama venymä ei palaudu vaikka kuormittava voima poistuisikin. Eri materiaalien virumiskäyttäytymisessä

on huomattavia eroja. Ääriesimerkkinä metallin virumisesta on lyijy, joka viruu jopa oman painonsa alaisena jo huoneenlämpötilassa. Kuumankestävillä teräksillä viruminen tulee merkittäväksi vasta yli 400°C lämpötiloissa

seostuksesta riippuen.

Lämpötilan ollessa alle materiaalikohtaisen virumisrajan, rakenne voi periaatteessa kantaa sille suunnitellun kuorman rajattoman ajan ilman mittamuutoksia. Tällöin huomioon tulee ottaa muut mahdolliset vauriomekanismit,

joista esimerkkinä väsyminen ja korroosio.

Materiaalin virumislujuudet ovat huomattavasti alhaisemmat kuin sen myötölujuus kyseisessä lämpötilassa. Kuvassa 3 on esitetty eri kuumalujien materiaalien myötölujuus (tai tarkemmin 0,2% -venymisraja) ja virumismurtoraja eri lämpötiloissa. Käyrien leikkauspisteen lämpötilan jälkeen virumismurtolujuus tulee määrääväksi. Viruminen on sitä nopeampaa, mitä suurempi jännitys tai korkeampi lämpötila on kyseessä.

Viruminen määritellään usein mittaamalla ajan kuluessa tapahtuvaa venymää vakiokuormituksella ja vakiolämpötilassa. Näin virumisen kulku voidaan esittää kuvan 4 mukaan. Siinä viruminen jaetaan kolmeen

vaiheeseen:

- „„Primäärinen eli ohimenevä vaihe, jolle on tyypillistä nopea kasvu virumisnopeudessa.

- Sekundäärinen eli vakautunut vaihe, jolloin virumisnopeus pysyy vakiona.

- Tertiäärinen eli murtumaan johtava vaihe, jolloin virumisnopeus kasvaa.

Kuva 3. Kuumalujien terästen 0,2%-venymisraja ja 100 000 tunnin virumismurtoraja (SFS-EN 10216-2). Teräkset: 1: P265GH, 2: 16Mo3, 3:10CrMo9-10, 4: 7CrMoVTiB10-10 (T/P24), 5: 15NiCuMoNb5-6-4´(WB 36) ja 6: X10CrMoVNb9-1 (T/P91). (Kuva: Lukkari Juha)

Esimerkiksi kattilaitosten korkean lämpötilan komponentit mitoitetaan virumislujuuden mukaan (nykyään 200 000 tuntia). Koska virumiskokeet ovat pitkäkestoisia, materiaalin eräkohtaisia virumislujuuksia luonnollisestikaan ei voida testata. Virumismurtolujuus onkin tilastollinen arvo. Esimerkiksi kuumalujien painelaiteteräsputkien standardin SFS-EN 10216-2 opastavassa liitteessä A annetut virumismurtorajat ovat määritettyjen hajontaalueiden

keskiarvoja (+/- 20%).

Kuva 4. Virumisvaurion etenemisen vaiheet. (Kuva: Lukkari Juha)

Kuva 4. Virumisvaurion etenemisen vaiheet. (Kuva: Lukkari Juha)

Hitsauksen vaikutus virumiskestävyyteen

Kuva 5. Hitsin eri vyöhykkeet. (Kuva: Rautaruukki).

Kuva 5. Hitsin eri vyöhykkeet. (Kuva: Rautaruukki).

Hitsauksen aikana materiaalin lämpötila vaihtelee liitoksen alueella sulan teräksen lämpötilasta käytettyyn työlämpötilaan. Lämpötilan vaikutuksesta liitokseen syntyy erilaisia vyöhykkeitä, jotka eroavat toisistaan

mikrorakenteen sekä myös mekaanisten ominaisuuksien osalta. Hitsausmetallurgisesti liitos jaetaan vyöhykkeisiin: hitsiaine, muutosvyöhyke ja lämpövyöhyke, kuva 5. Liitoksen mekaanisten ominaisuuksien kannalta juuri muutos- ja lämpövyöhykkeet ovat yleensä heikoimmat kohdat. Näin on myös virumisen kohdalla. Vielä tarkemmin virumisen kannalta kriittisin kohta on hitsin hienorakeinen vyöhyke (FGHAZ) sekä osittain austenitoitunut

lämpövyöhyke (ICHAZ), kuva 6.

Kuva 6. Jäljennetarkastuksessa havaittua virumisvauriota hitsin muutos- ja lämpövyöhykkeellä, materiaali 13 CrMo 44 (DIN17175). (Kuva: Kiwa Inspecta)

Koska karkearakeisella muutosvyöhykkeellä ja hitsissä sijaitsee liitoksen sitkeysminimi, ovat myös nämä kohdat alttiita virumisvauriolle. Hitsausliitoksen muoto kohottaa paikallisesti jännitystilaa ja lisäksi hitsit usein

myös sijoittuvat geometrian muutoskohtaan kuten T-haaroihin ja yhdehitseihin. Myös hitsauksen aiheuttamat jäännösjännitykset voivat osaltaan lisätä jännitystilaa, vaikkakin niiden vaikutusta voidaan vähentää hitsauksen

jälkeisillä lämpökäsittelyillä. Mikäli virunutta komponenttia joudutaan korjaushitsaamaan, on syytä huomioida, että hitsauksen aiheuttamat jännitykset kiihdyttävät materiaalin virumista. Tämän vuoksi virunut materiaali pitää poistaa ennen hitsausta.

Virumisvaurion kehittyminen mikroskooppisella tasolla

Virumisen eteneminen on monimutkainen prosessi, mikä riippuu myös materiaalista. Virumisvaurion havaitsemisen kannalta sen eteneminen voidaan mikrorakennetasolla yksinkertaistetusti jakaa seuraaviin vaiheisiin (ns. klassinen malli). Aluksi mikrorakenteen raerajoille alkaa muodostua koloja, joiden koko ja tiheys kasvavat. Seuraavaksi kolot alkavat suuntautua, ne muodostavat mikrosäröjä ja lopulta yhtyvät makrosäröiksi ja pahimmassa tapauksessa johtavat murtumaan. Kaikissa tapauksissa selvää kolojen suuntautumista ei tapahdu tai vaurio eteneekin raerajojen sijaan martensiitin sälerajoilla, kuten esimerkiksi materiaalilla X10CrMoVNb9-2 on taipumus. Tämä virumisvaurion mikroskooppinen kehittyminen on avainasemassa virumisvaurion havaitsemisessa ja seurannassa.

Viruminen voimalaitoskomponenteissa

Voimalaitosten komponentit mitoitetaan nykyään 200 000 käyttötunnin mukaan ja mitoitusarvot ovat materiaalikohtaisia. Tässä artikkelissa ei ole mahdollista käsitellä kattavasti materiaaleja ja mitoitusta, mutta hyvän

katsauksen kuumalujien terästen käyttöön ja hitsaukseen on tehnyt esimerkiksi Juha Lukkari & al. Suomen Hitsausteknillisen yhdistyksen julkaisemassa kirjassa Hitsauksen materiaalioppi osa 2: Metallit ja niiden hitsattavuus, luku 4.

Ensimmäinen virumisvaurio keskittyy systeemin heikoimpaan kohtaan, joita ovat mm. hitsit, epähomogeenisuus ja muut jännityksiä keskittävät viat. Käyttökokemuksien ja tutkimusten perusteella virumisen kannalta pahimmiksi paikoiksi ovatkin osoittautuneet isot yhteet, venttiilit, taivutukset sekä näiden hitsausliitokset ja tulistinputket niiden korkean lämpötilan vuoksi. Myös kiintopisteiden läheisyydessä oleviin komponentteihin kuten kattilalta lähtö ja turbiinille tulo tulisi kiinnittää huomioita. Muut vauriomekanismit, kuten väsyminen, voivat aikaistaa virumisvauriota,

joten esim. vesitys- ja ilmausyhteet voivat olla kriittisiä kohteita.

Voimalaitoskomponenteissa viruminen keskittyy aluksi komponentin ulkopintaan. Alkuvaiheessa virumiskolot levittyvät laajalle ennen paikallistumistaan, joten tämä lisää todennäköisyyttä vaurion löytämiselle. Jäljennetarkastuksen luotettavuutta arvioitaessa on mitattu, että jo noin 0,5 mm syvyydessä virumiskolojen määrä saattaa tippua puoleen siitä, mitä se on kappaleen ulkopinnassa. Tämä tukee olettamusta, että pahin virumisvaurio

voidaan löytää jäljennetarkastuksilla, mutta toisaalta se asettaa vaatimuksia hiontatyölle, ettei pintaa hiota liikaa, jolloin virumisvaurio voidaan vahingossa poistaa.

Kuumalujien terästen virumiskäyttäytymisessä on eroja. Tietoa todellisesta käyttäytymisestä käytännön komponenteissa saadaan vain ajan kanssa. VTT:n raportissa VALB 211 on kerätty tietoa eri kuumalujien

terästen käyttäytymisestä. Teräkset 13Cr-Mo4-5 ja 10CrMo9-10 ovat paljon käytettyjä ja niiden virumiskäyttäytymisestä on tietoa jo pitkältä ajalta. Näissä materiaaleissa virumisvaurion kehittyminen on hyvin samankaltaista, vaikka yleensä materiaalissa 13CrMo4-5 virumisvaurio ilmenee hieman aikaisemmin

kuin materiaalissa 10CrMo9-10. Virumiskolojen muodostumista ilmenee aikaisessa vaiheessa ja se seuraa klassista mallia, sijoittuen useimmiten hitsin muutosvyöhykkeen ja perusaineen väliin.

Aiemmin paljon käytetty teräs 14MoV6-3 on osoittautunut alttiiksi sekä valmistukseen että käyttöön liittyvään vikaantumiseen. Virumisvaurio on edennyt oletettua nopeammin, johtuen materiaalin alhaisesta virumissitkeydestä. Materiaalissa 14MoV6-3 virumisvaurio saattaa usein keskittyä hitsiin tai hitsin karkearakeiselle vyöhykkeelle, mikäli se juontaa juurensa valmistuksen aikaisesta hitsauksesta tai lämpökäsittelyistä.

Runsasseosteisen teräksen X20Cr-MoV12-1 mikrorakenne poikkeaa huomattavasti niukkaseosteisten terästen mikrorakenteesta. Siinä virumiskolot ydintyvät helpommin mar tensiitin sälerajoille kuin raerajoille. Virumiskolojen ydintyminen on kuitenkin hidasta ja materiaalin virumiskestävyys on hyvä. Seostuksesta johtuen materiaali on kuitenkin herkkä hitsaus- ja lämpökäsittelyvirheille. Nämä saattavat alentaa rajustikin komponentin elinikää. Teräkselle X10CrMoVNb9-2 ei ole vielä kovin paljoa tilastollista tietoa saatavilla, mutta saatujen tietojen valossa sen käyttäytyminen on hyvin samankaltaista materiaalin X20CrMoV12-1 kanssa. Materiaalilla X10CrMoVNb9-2 on raportoitu jonkin verran ennenaikaisia virumisvaurioita. Näissä tapauksissa on kuitenkin usein ollut kyse korkeista mitoitusparametreista, valmistuksen aikaisista vääränlaisista lämpökäsittelyistä sekä poikkeavasta kemiallisesta

koostumuksesta.

Markkinoille tulee koko ajan uusia kuumalujia teräksiä, kuten 7CrMoVTiB10-10 (T/P24), 7CrWVMoNb9-6 (T/P23) ja X10CrWMoVNb9-2 (T/P92). Vaikka nämä teräkset ovat olleet käytössä ja useita vuosia, ei niiden virumiskäyttäytymisestä voimalaitosympäristössä ole vielä riittävästi tietoa. Konservatiivinen suhtautuminen virumisvaurion kehittymiseen on siis paikallaan.

Kuva 7. Virumalla syntyneen makrosärön pää, jonka ympärillä paljon mikrosäröjä ja suuntautuneita virumiskoloja.

(Kuva: Kiwa Inspecta)

Virumisvaurion havaitseminen ja tutkiminen

Metallin mikrorakennetta voidaan tutkia laitosolosuhteissa jäljennetarkastusmenetelmällä. Se onkin tärkein tarkastusmenetelmä virumisvaurion havaitsemiseen. Koska jäljennemenetelmä kohdistuu kuitenkin hyvin pienelle

alueelle (yhden jäljenteen halkaisija on alle 1 cm), koko putkistoa ei ole mielekästä tarkastaa jäljentein. Tarvitaan siis muita apukeinoja, jotta putkiston tilasta saadaan oikea kuva. Tämän lehden myöhemmässä artikkelissa

Jäljennetarkastukset huoltoseisokeissa käydään käytännön kannalta läpi, mitä kaikkea jäljennetarkastus pitää sisällään: suunnittelu, esivalmistelut, magneettijauhetarkastus, kenttäkovuusmittaus ja jäljenteenotto.

Jäljennemenetelmä perustuu siihen, että kiillotettuun ja syövytettyyn metallipintaan painetaan ohut, liuottimella pehmitetty muovikalvo, joka kovetuttuaan ja pinnasta irrotettuna toistaa metallin pintarakenteen. Jäljennemenetelmän erottelukyky on hyvä, sillä voidaan erottaa rakenteesta jopa alle 0,1 μm suuruisia yksityiskohtia. Jäljennetarkastuksen tavoitteena on selvittää virumisvaurion mahdollinen kehittyminen ja laajuus. Samalla saadaan myös tietoa mikrorakenteen tilasta, valurakenteesta, raekoosta ja mahdollisten säröjen alkuperästä. Tarkastettavat kohteet on valittava huolellisesti, jotta jäljenne edustaisi rakenteen pahiten vaurioitunutta osaa.

Kuva 8. Yksityiskohta edellisestä kuvasta, jossa havaittavissa suuntautuneita virumiskoloja. (Kuva: Kiwa Inspecta)

Päähöyrylinjan kannakoinnin ja linjausten tarkastus käytön aikana

Päähöyrylinjan kokonaisvaltainen katselmus antaa hyödyllistä tietoa virumisvaurion kannalta kriittisistä kohteista sekä myös mahdollisista muista ongelmista. Päähöyrylinjan kannakoinnissa saattaa tapahtua muutoksia

käytön aikana; jännitysten muutokset muokatuissa kohdissa (yhteiden hitsit, käyrät) voivat muuttaa putkiston asemaa erityisesti uusissa putkistoissa käyttöönoton jälkeen, kannake saattaa rikkoontua tai jumiutua, jousi

voi kuoleentua ajan mittaan, jolloin liike kasvaa ja yhteisiin tulee sitä kautta enemmän rasitusta, ja joskus jopa piirustuksiin merkitty kannake voi puuttua. Nämä muutokset voivat johtaa ylimääräisiin kuormituksiin putkistossa, jotka pahimmillaan aikaistavat virumisvaurion syntymistä.

Kannakoinnin tarkastuksen yhteydessä havaitaan myös muita ongelmakohtia, kuten ovatko linjojen kaadot oikeaan suuntaan (vesitaskujen muodostuminen seisokin aikana) tai mahdollisia ylimääräisiä värinöitä, jotka

voivat aiheuttaa vaihtokuormitusta ja siitä johtuen väsymissäröjen syntymistä ja/tai edesauttavat virumisvaurion paikallistumista. Lämpöliikkeen ja kannakoinnin muutosten on myös havaittu synnyttäneen vääntöä päähöyrylinjan loppupäässä, joka on aiheuttanut ylimääräistä kuormitusta turbiiniin ja vaikuttanut sen pyörimiseen.

Kannakoinnin tarkastus suoritetaan kattilan käynnin aikana, jolloin saadaan tietoa siitä tilasta, jossa käyttötunnit, lämpötila ja paine ovat vaikuttavat tekijät. Tilanne olisi hyvä tarkastaa myös huoltoseisokin aikana, jolloin nähdään putkiston liike jäähtymisen yhteydessä ja onko jokin kohta putkistossa jumissa esim. kannakkeen liikevaran loppuessa. Ideaalisessa tilanteessa kannakoinnin tarkastus tulisi suorittaa joka vuosi ja verrata edelliseen ajokauteen. Näin voidaan heti havaita, mikäli putkiston liikkumisessa on tapahtunut muutoksia.

Virumisanalyysi

Virumisen kannalta kriittisten kohteiden määrittämisessä voidaan käyttää apuna myös mallinnusta. FEM-analyysia käytetäänkin usein suunnittelun yhteydessä varmistamaan, että putkiston lämpöliikkeiden ja painon aiheuttamat jännitykset sisäisen paineen ohella eivät ylitä sallittuja arvoja. Tällainen kimmoinen analyysi on hyvinkin käyttökelpoinen paikantamaan jännityskeskittymiä käytön alkaessa, mutta se ei huomioi virumisen (venymisen) aiheuttamaa relaksoitumista. Tästä johtuva jännitysten uudelleen jakautuminen muuttaa jännitystasoja ja voi

myös luoda uusia jännityskeskittymiä, jotka ovat kriittisiä virumisvaurion kehittymiselle. Myös kannakoinnissa tapahtuvat muutokset käytön aikana sekä mahdolliset muualle putkistoon tehdyt muutokset vaikuttavat

jännitysten jakautumiseen. Kimmoinen malli ei siis välttämättä pysty täysin määrittämään kriittisiä paikkoja, kun kyseessä on virumavaurio.

Virumismallinnuksen avulla voidaan kriittisten kohteiden määrittämisen lisäksi laskea myös näiden kohteiden virumisvenymä tietyn käyttöajan jälkeen. Virumisvenymä määrittää suoraan komponentin jo kulutettua elinikää, joten analyysin avulla voidaan selvittää entistä tarkemmin komponentin jäljellä olevaa elinikää. Analyysin tulos voidaan todentaa jäljennetarkastuksella.

Menetelmää on testattu voimalaitoksella yhdistettynä tutkittuihin komponentteihin, joille on virumisanalyysin lisäksi suoritettu jäljennetarkastus ja virumistestit. Tulokset ovat olleetkin lupaavia ja analyysi on osoittanut, että voimakkaimmat jännityskohdat voivat muuttua vuosien saatossa. Kuvassa 9 on esitetty laskennallisen analyysin tulos 73 000 tuntia käytössä olleelle T-kappaleelle sekä jäljennetarkastuksessa havaittu virumisvaurio.

Kuva 9. Käytössä ollut T-haara, jossa max 3,2 % virumisvenymä, ~ 2000 koloa/mm2 ja 73 000 tuntia. (Kuva: Storesund)

Rikkovat menetelmät

Putkiston jäljellä olevaa elinikää voidaan määrittää myös komponentista irrotetulle materiaalinäytteelle kiihdytetyillä virumiskokeilla. Kokeet suoritetaan korotetuissa lämpötiloissa ja niiden avulla saadaan hyvä arvio materiaalin jäljellä olevasta eliniästä. Materiaalinäytteen irrottaminen paksuseinämäisestä putkistosta on kuitenkin aikaa vievää eikä useinkaan käytännössä mahdollista.

Nykyään on olemassa miniatyyritestausmenetelmiä, joilla voidaan hyvinkin pienillä näytteillä testata virumisen kestävyyttä. Näissäkin tapauksissa voidaan kuitenkin joutua korjaushitsaamaan näytteenottokohtaa.

Milloin jäljennetarkastukset aloitetaan?

Virumisvaurion kannalta jäljennetarkastusten aloitusta on yleensä suositeltu noin 100 000 käyttötunnin kuluessa (kun suunnitteluikä on 200 000 tuntia). Tässä on kuitenkin materiaalikohtaisia eroja (taulukko 1). Esimerkiksi materiaalilla 14MoV6-3 suositellaan tarkastusten aloittamista jo 40 000 käyttötunnin jälkeen, kun taas materiaalille

X20CrMoV12-1 suositeltava ajankohta on noin 120 000 käyttötunnin kuluessa. Uusille materiaaleille ei vielä ole tilastotietoa saatavilla, joten ensimmäisen jäljennetarkastuksen ajankohta olisi suositeltavaa ajoittaa melko konservatiivisesti.

Ideaalitapauksessa ensimmäiset jäljenteet tulisi ottaa kriittisistä kohteista jo ennen käyttöönottoa. Nämä 0-pistejäljenteet antavat tietoa materiaalin lopullisesta mikrorakenteesta lämpökäsittelyjen jälkeen ja

mahdollisista vioista. Tukena olisi suositeltavaa käyttää myös kenttäkovuusmittauksia. Näin voidaan varmistua, että materiaalin tila on tyypillinen kyseessä olevalle materiaalille. Mikäli poikkeamia löytyy, voidaan joko ryhtyä

korjaaviin toimenpiteisiin tai määrittää materiaalille tarkastukset alkamaan jo aiemmin. Dokumentoidut mikrorakenteet, materiaali viat, kolot ym. helpottavat virumisvaurion ja materiaalin mikrorakenteen kehittymisen

seurantaa myöhemmässä vaiheessa.

Jäljennetarkastuksen standardointi ja ohjeistus

Jäljennetarkastus ja virumisvaurion määritys on niukasti standardoitu. Höyryvoimalaitosten jäljennetarkastukset alkoivat Suomessa 1980-luvun alkupuolella ja VTT:llä on ollut siinä aktiivinen rooli. Teknillinen Tarkastuslaitos

julkaisi 1983 Suomessa CEOC-suosituksen: Korkeissa lämpötiloissa toimivien paineastiain käyttökunnon arviointi. Seuraavana vuonna julkaistiin Standardi SFS 3280: Paineastiain tarkastus. Virumisasteen arviointi. Se on nyttemmin jo kumottu. Standardissa annetaan ohjeita virumisen seurannasta ja jäljenteillä tapahtuvaan virumisasteen arvioimiseen, jotka perustuivat Neubauerin viisiportaiseen luokittelujärjestelmään:

- ei virumisvauriota

- yksittäisiä raerajakoloja tai virumiskoloja

- suuntautuneita raerajakoloja

- mikrosäröjä

- makrosäröjä

Vaikka tämä luokittelu kuvaa hyvin virumisvaurion eri kehitysvaiheita on se kuitenkin aika karkea virumisvaurion kehittymisen seurantaan ja jäljellä olevan eliniän (tai seuraavan tarkastuksen määräajan) määrittämiseen.

Yksittäisen luokan sisällä voi olla suuriakin vaihteluita. Tämän vuoksi on kehitetty uusia ja tarkempia luokittelujärjestelmiä ja luotu vertailukuvastoja. Valinnan varaa siis on. Haasteena luokittelujärjestelmissä on

luokittelun yksiselitteisyys. Esimerkiksi kuinka pienet kolot ja määrät tulkitaan merkittäviksi virumisenkannalta tai missä vaiheessa kyse on mikrosäröstä.

VTT ja Force (Tanska) johtivat pohjoismaista yhteistyöprojektia, jossa käytiin läpi olemassa olevat luokittelujärjestelmät, niiden vahvuudet ja heikkoudet sekä luotiin niiden pohjalta uusi luokittelujärjestelmä: Nordtest TR 302. Tässä luokittelujärjestelmässä luotiin numeeriset arvot eri luokille ja alaluokille sekä esiteltiin uusi luokka 0 materiaalille, joka ei ole ollut käytössä. Luokittelujärjestelmä on esitetty taulukossa 1.

Järjestelmän etuja ovat virumisvaurion tarkempi määrittäminen ja pienempi riippuvuus luokittelijasta sekä virumisvaurion etenemisen seurannan tarkentuminen. Tekninen raportti VTT VALB 211 vetää yhteen tutkimuksen,

jossa raportissa kerättiin tilastollista tietoa voimalaitoskomponenttien virumisvaurion kehittymisestä. Tältä pohjalta luotiin taulukko, jossa on annettu suositukset materiaalikohtaisesti milloin jäljennetarkastukset tulisi aloittaa

ja milloin seuraava tarkastusajankohta olisi riippuen havaitusta virumisvauriosta. Taulukossa 1 löytyy suositukset hitsiliitosten suhteen. Raportissa esiteltiin myös suositukset putkitaivutusten tarkastukselle, jotka poikkeavat

hieman hitsiliitoksista. Mikäli makrosärö havaitaan, tulisi se poistaa tai korjata heti. Seuraava tarkastus olisi suositeltava suorittaa heti seuraavan huoltoseisokin yhteydessä. Taulukon 1 käytössä on muistettava, että

tarkastussuositukset ovat kuitenkin tapauskohtaisia. Esimerkiksi komponentin historia, mikrorakenteessa havaitut muutokset tai muut seikat voivat antaa aihetta lyhyempään tarkastusväliin kuin taulukossa on suositeltu.

Varsinaista voimassa olevaa SFS-EN standardia ei jäljennetarkastuksista ole. Hyvin suuntaa-antava maininta virumisvaurion seuraamiset löytyy kyllä standardin SFS-EN 13445-3, opastavasta kohdasta: ”Säiliön jäljennöksen testaus saattaa tarjota keinon virumisvaurioiden seuraamiseksi. Haavoittuvimmasta komponentista pitäisi valita sopiva alue. Jäljennöksen testaus pitäisi tehdä ennen, kuin säiliö otetaan käyttöön ja sopivin väliajoin käytön aikana.”

Yhteenveto

Voimalaitosten korkean lämpötilan komponenttien eliniän kannalta viruminen on yksi tärkein tekijä. Jäljennetarkastusmenetelmä on paras keino virumisvaurion määrittämiseen ja eliniän hallintaan. Oleelliseksi asiaksi nousee kuitenkin tarkastettavien kohteiden määritys, jotta pahiten vaurioitunut kohta löydetään. Näiden kohteiden paikallistamisessa kokemuksen ja särötarkastuksen lisäksi keinoina voidaan käyttää virumisanalyysia

ja päähöyrylinjan kannakoinnin tarkastusta. Luotettavan ennusteen saamiseksi tarkastukset tulee suorittaa huolella

ja ammattitaidolla sekä käyttäen mahdollisimman yksiselitteistä virumisvaurion luokittelujärjestelmää.

Lähteet

Uudistettu Miekk-ojan metallioppi, Lindroos V., Sulonen M., Veistinen M.

Hitsauksen materiaalioppi osa 2: Metallit ja niiden hitsattavuus, Lukkari, Kyröläinen, Kauppi

Rautaruukin teräkset Hitsaajan opas (1995) SFS-EN 10216-2 Saumattomat painelaiteteräsputket. Tekniset toimitusehdot: Osa 2: Kuumalujat seostamattomat ja seostetut teräsputket

SFS-EN 13445-3 Lämmittämättömät painesäiliöt. Osa 3: Suunnittelu

SFS 3280 Paineastiain tarkastus. Virumisasteen arviointi. 1984-10-22

Guidelines for evaluating in-service creep damage, NT Technical Report 302, Auerkari, Salonen, Borggreen

Evaluation of creep damage from replica inspection results, Nordtest Project, Report VALB 211

Höyryputkistojen jäännöseliniän arviointi virumisvaurion perusteella, VTT 266, Auerkari, Vierros, Salonen

Virumiselinikäarvion luotettavuus, VTT 544, Auerkari

Pitkään käytössä olleen päähöyryputken virumisvaurioanalyysi jäljennemenetelmää käyttäen, VTT 587, Salonen, Vierros, VTT: Auerkari, Vierros ym.

Creep analyses of a steam pipe system, Jan Storesund, Kristin Steingrimsdottir, Juhani Rantala & Tobias Bolinder, Baltica X

Impression creep testing for the HAZ of a P22 weld, Rantala, Juhani, Storesund, Jan, Baltica X