Scan des grues

Recevez un devis adapté à vos besoins

Le défi

L'inspection visuelle des composants structurels critiques des grues portuaires est une tâche complexe, intensive et souvent risquée. En raison de la taille et de la complexité de ces grues, de nombreux points d'inspection sont situés dans des endroits difficiles d'accès, tels que des structures en hauteur ou des zones étroites entre des structures en acier. Par conséquent, les inspecteurs ne sont pas toujours en mesure de vérifier de manière approfondie et en toute sécurité toutes les pièces concernées, ce qui conduit à des rapports d'inspection incomplets ou incohérents.

De plus, le processus d'inspection est très long et nécessite souvent des équipements spécialisés tels que des échafaudages, des nacelles élévatrices ou des techniques de cordage. Cela entraîne non seulement des coûts directs élevés, mais aussi une interruption de l'exploitation de la grue pendant la période d'inspection. Cette interruption se traduit par des coûts indirects, tels que des pertes de production ou des retards dans les processus logistiques.

De plus, il manque souvent une vue d'ensemble actualisée et centralisée de l'état de la grue. Il est donc difficile de détecter les dommages à un stade précoce, de planifier efficacement la maintenance ou de surveiller l'intégrité de la structure à long terme.

La solution

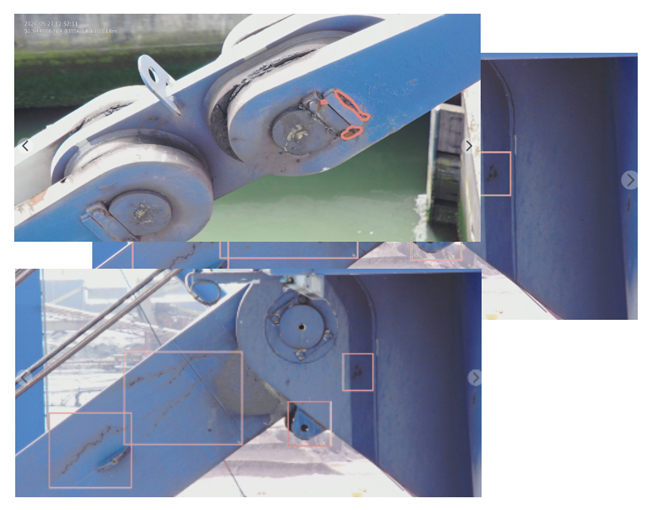

À l'aide de drones, les points critiques (Fracture Critical Members, FCM) d'une grue peuvent être cartographiés de manière simple et efficace afin de détecter les dommages visibles à l'œil nu. Cela permet d'obtenir un premier aperçu des zones potentiellement problématiques, telles que les fissures, la corrosion, les déformations et les dommages au revêtement.

Sur la base de ces informations, un programme d'inspection et de maintenance ciblé peut être établi. Les inspecteurs et les réparateurs sont ainsi déployés de manière ciblée dans les zones qui nécessitent réellement une attention particulière. Cela permet d'utiliser efficacement les ressources et d'éviter des coûts inutiles pour les échafaudages, les techniques de cordage et les inspections manuelles. Les mécanismes de détérioration peuvent également être surveillés dans le temps, de sorte que, dans certains cas, les réparations peuvent être reportées ou déterminées plus tôt.

Grâce à un processus d'inspection automatisé, les objets critiques sont scannés. Les défauts sont stockés dans une structure arborescente prédéfinie et accompagnés d'annotations générées par l'IA. Cela permet d'obtenir des informations claires et de prendre des mesures de suivi ciblées.

Le processus

|

|

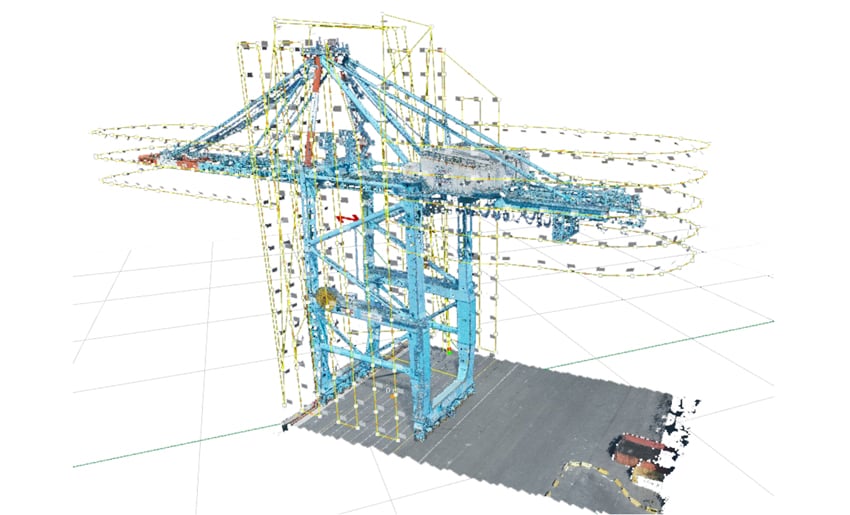

2. Collecte semi-automatique des données |

|

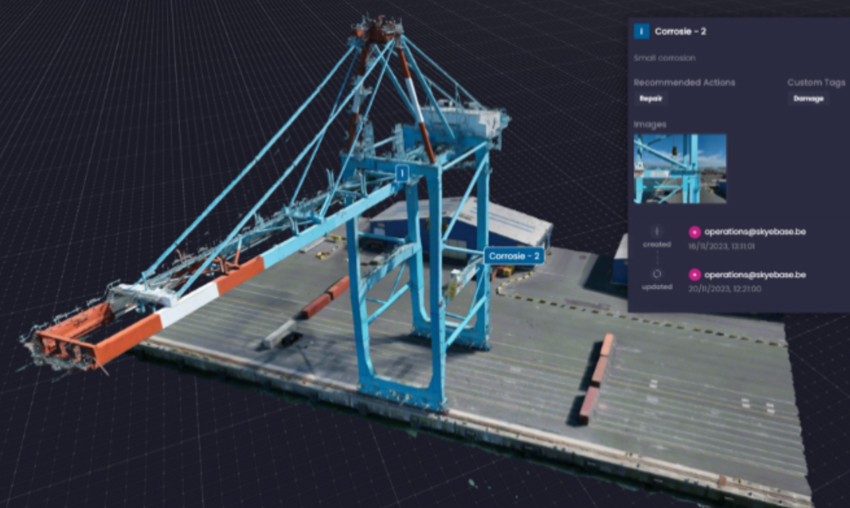

3. Visualisation des zones à risque |

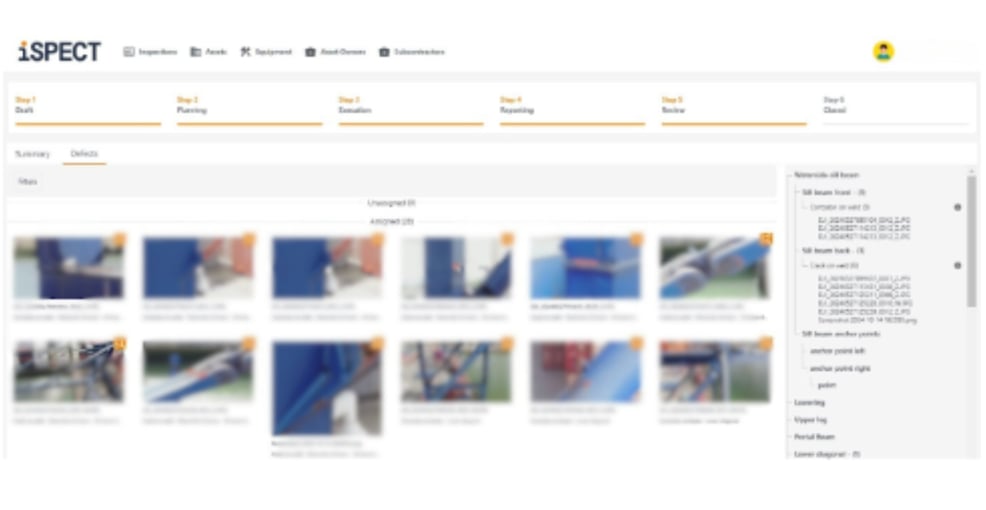

4. Rapports numériques avec fonction de filtrage et comparaison des défauts |

Principaux avantages de cette solution

- Détection rapide et cohérente des fissures, de la corrosion et du revêtement, même dans les endroits difficiles d'accès

- Analyse des défauts au fil des ans grâce à la comparaison d'images avec l'IA. Les défauts sont quantifiés au niveau des pixels et automatiquement comparés entre eux.

- Coûts optimisés grâce à une planification, un suivi et une exécution efficaces des inspections.

- Optimisation des coûts grâce à la réduction des temps d'arrêt de la grue

- Maintenance budgétisable grâce à la cartographie des défauts

- Perturbation minimale des opérations : les processus d'inspection plus rapides minimisent les temps d'arrêt

L'impact

Détection rapide et cohérente

- Les dommages critiques sont détectés à un stade précoce, ce qui augmente la sécurité et la fiabilité des grues portuaires.

- Les inspections dépendent moins de l'expérience individuelle grâce à la standardisation et à l'automatisation.

Analyse des défauts au fil du temps

- Les analyses de tendances permettent de détecter à un stade précoce la dégradation structurelle.

- Une évaluation objective via une comparaison au niveau des pixels permet d'éviter les erreurs de jugement et garantit une prise de décision fiable.

Coûts optimisés grâce à une planification efficace

- Réduction des coûts d'inspection grâce à une utilisation moindre du personnel, du temps et des ressources.

- Des inspections ciblées garantissent une meilleure utilisation des ressources et évitent les contrôles inutiles.

Maintenance budgétisable et planifiable

- Les défaillances deviennent prévisibles, ce qui permet de planifier la maintenance de manière efficace et en temps opportun.

- La visibilité sur les défauts permet une meilleure planification financière à court et à long terme.

- Les budgets de maintenance sont transparents et justifiables auprès de la direction ou des propriétaires.

Perturbation minimale des opérations

- Les inspections sont plus rapides, ce qui réduit les temps d'arrêt et augmente la disponibilité des grues.

- Les processus logistiques ne sont pas interrompus, ce qui évite les retards et les pertes de production.